Systematisere (Seiton)

Systematisere (Seiton), er det andre steget i 5 S. Målet er å gjøre det enkelt å finne det du trenger, der du trenger det, for å tilrettelegge for god flyt.

Systematisere (Seiton), er det andre steget i 5 S. Målet er å gjøre det enkelt å finne det du trenger, der du trenger det, for å tilrettelegge for god flyt.

Syklustid er måling av tiden fra start til slutt av en prosess / aktivitet. Reduksjon av syklustid gjøre at produkter og tjenester kan leveres raskere til markedet for å gi verdi til kundene.

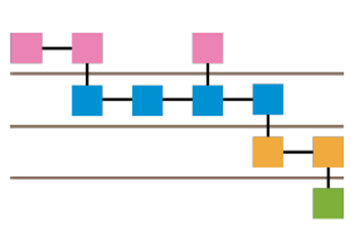

Swimlane prosesskart er et tverrfunksjonelt flytdiagram som skiller prosesstrinn etter funksjon, avdeling eller individ. Dette gir en visualisering av både trinnene i en prosess og hvem som utfører dem.

Swimlane prosesskart er et tverrfunksjonelt flytdiagram som skiller prosesstrinn etter funksjon, avdeling eller individ. Dette gir en visualisering av både trinnene i en prosess og hvem som utfører dem.

Supplier / leverandør er en person eller organisasjon som gir input til en prosess. Dette er det første trinnet i SIPOC.

Stratifisering er en dataanalyseteknikk hvor verdier grupperes for å gi en bedre forståelse. Data kan grupperes eksempelvis etter hvem, hva, når og hvor. Histogram & Box plot er nyttige diagrammer for å presentere grupperte data. Grupperings av data er nyttig for å forstå årsakssammenhenger.

SPC (Statistical Process Control) ble først tatt i bruk av Deming og Shewhart hos Bell labs for å skille normal og spesiell variasjon basert på sannsynlighet (sannsynligheten for at spesiell variasjon oppstår tilfeldig er 0,3%). SPC bruker kontrolldiagram / Control Chart til å presentere data hvor kontrollgrenser skiller normal og spesiell variasjon.

Standardisering reduserer variasjon i hvordan en prosess / prosesstrinn utføres. Dersom ulike prosessdeltakere utvikler sine egne foretrukne måter å utføre en oppgave på vil det gi større variasjon i resultatet fra prosessen enn hvis alle prosessdeltagerne utførte oppgaven på samme måte.

Standardavvik er en måling av variasjon som viser gjennomsnittlig differanse fra gjennomsnittet i datasettet. Et lavt standardavvik betyr at verdier grupperer seg veldig nær gjennomsnittet, mens et høyt standardavvik betyr at verdier er spredt langt fra gjennomsnittet.

En Sponsor (Champion) er en i lederstilling som hjelper Green eller Black belter med å sikre ressurser og å overvinne barrierer for å nå prosjektmål. Denne personen har "Skin in the game", engasjerer seg i at prosessen blir forbedret, og støtter prosjektlederne slik at de lykkes med forbedringer.

Spesiell variasjon refererer til variasjon i en prosess som har lav sannsynlighet for å inntreffe tilfeldig, og som derfor er sporadisk. Alle prosesser har normal variasjon, mens prosesser med spesiell variasjon ikke er forutsigbare, de er ustabile («not in Control»).

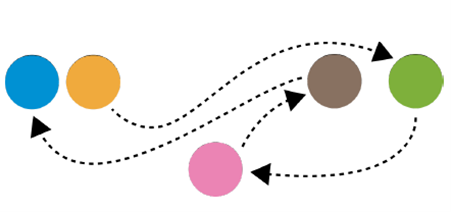

Spagetti diagram visualiserer transport og bevegelse i en prosess. Lokasjonen til de ulike prosess stegene tegnes inn, og piler brukes til å illustrere bevegelse av mennesker og transport av materialer. Distanser og tiden det tar kan også inkluderes.

Spagetti diagram visualiserer transport og bevegelse i en prosess. Lokasjonen til de ulike prosess stegene tegnes inn, og piler brukes til å illustrere bevegelse av mennesker og transport av materialer. Distanser og tiden det tar kan også inkluderes.

Sortere (Seiri), er det første steget i 5S. Målet er å fjerne unødvendige ting fra arbeidsstedet, og kun beholde det som er nødvendig i passende mengder.

Sort belte / Black Belt er det nest høyeste nivået innen Lean Six Sigma; Master Black Belt er det høyeste. En med Sort belte bruker 100% av tiden sin på prosessforbedringer med Lean Six Sigma. I tillegg til prosjektarbeid fungerer de ofte som mentor for en eller flere grønne belter.

SMED (Single Minute Exchange of Die) er å redusere eller eliminere tiden det tar å bytte fra en metode, produkt eller enhet til en annen. Dette konseptet er også kjent som «Set-up Reduction» eller «Changeover Reduction», og ble opprinnelig utviklet av Shigeo Shingo.

En sjekkliste er et ark som brukes til å systematisk innhente data om frekvensen av en hendelse (f.eks. frekvensen av feil). En sjekkliste er nyttig for alle faser av DMAIC og fungerer best når dataene kan samles inn av samme person eller på samme sted. Det er spesielt effektivt for å identifisere feilfrekvens, hendelsesmønstre og mulige feilårsaker.

De 8 formene for sløsing er Omarbeiding (feil og avvik, reklamasjoner), Overproduksjon, Venting, Ubenyttet kompetanse, Transport, Lager, Bevegelse & Overprosessering. Sløsing gjør at prosesser tar lengre tid. Prosesser kan forbedres ved å identifisere og fjerne sløsing (Muda på japansk).

Skinne (Seiso), er det tredje steget i 5S. Målet er et rent og ryddig arbeidssted, og at rengjøringen er en form for inspeksjon.

Six Sigma er en forbedringsmetode som bruker DMAIC som prosjektmetodikk. Six Sigma er også et statistisk begrep som betyr at en prosess bare produserer 3,4 feil per million muligheter (DPMO). Six Sigma kan derfor også ses på som et mål, hvor prosesser ikke bare har færre feil, men konsekvent produserer godkjent produkt (lav variasjon).

Sikre / selvdisiplin ("Shitsuke"), er det siste steget i 5S. Målet er å opprettholde standardene etablert i de foregående stegene. Dette innebærer vanligvis revisjoner av arbeidsplassen.

En SIPOC er et overordnet prosesskart som inkluderer Leverandører (Supplier), Input, Prosessene, Output og Kunder (Customer).

Lean Tech AS | Kristoffer Robins vei 13

0047 481 23 070

Oslo, Norway

L - Løsningsorientert

E - Engasjert

A - Analytisk

N - Nysgjerrig